Sostenibilidad

Medio ambiente

La sostenibilidad empieza por nosotros

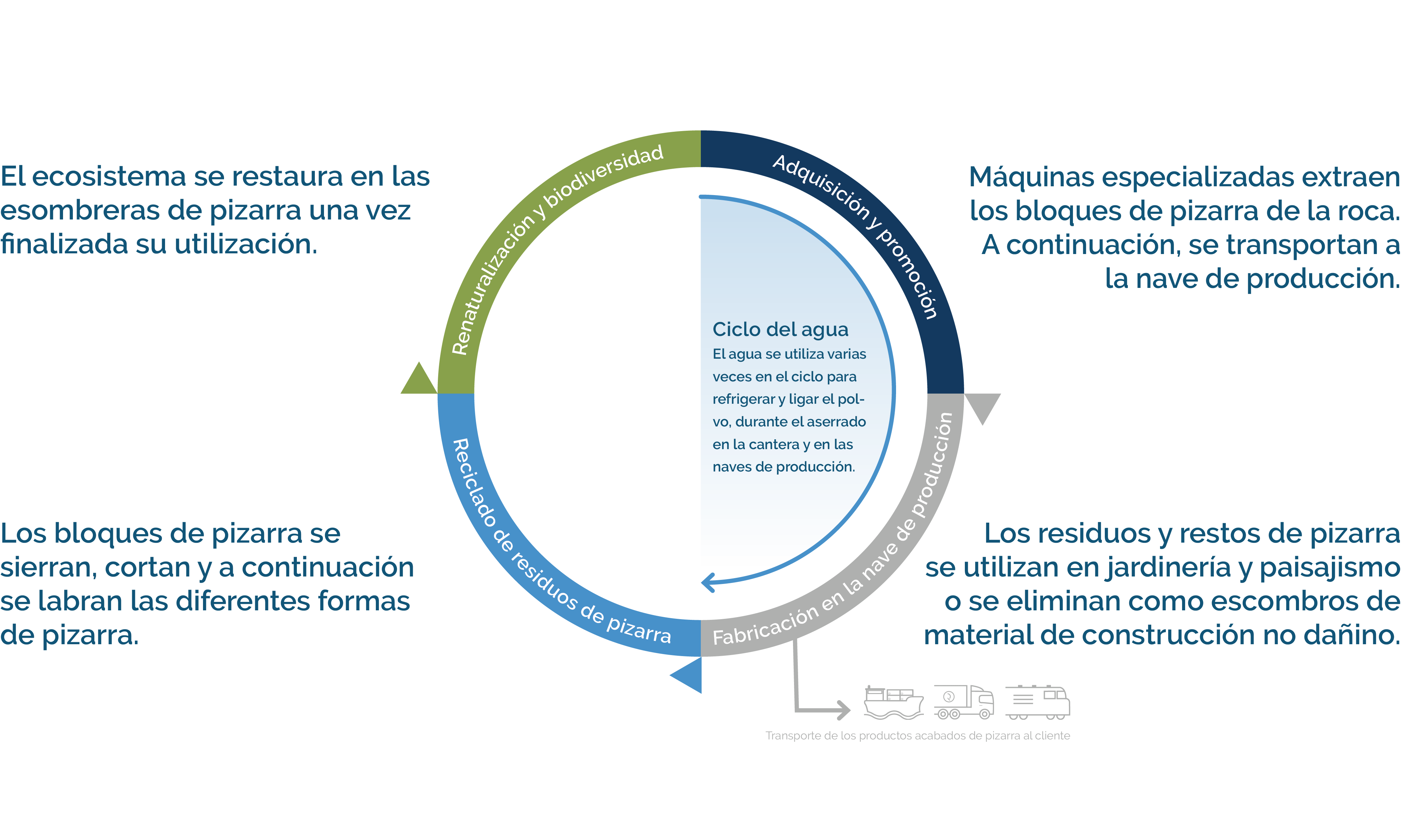

Extracción y producción

Nuestros recursos de pizarra se encuentran en Galicia, España. Allí extraemos pizarra tanto subterránea como de superficie, que ofrecemos bajo las marcas MONUMENTUM® e InterSIN®.

El primer paso en la extracción de pizarra es el desarrollo de yacimientos adecuados. A continuación, se realizan los preparativos para la extracción. Los yacimientos de pizarra aptos para la extracción se habilitan eliminando la roca circundante. Se excavan cámaras subterráneas para acceder a los yacimientos de pizarra. Con sierras de hilo y excavadoras equipadas con martillos hidráulicos, se extraen de la montaña bloques de varias toneladas de peso que se transportan a las instalaciones de producción cercanas. A continuación, estos bloques se sierran en bloques más manejables, se dividen en los llamados bloques brutos, en su mayoría de forma automática, y finalmente se recortan para darles la forma final de piedra mediante máquinas recortadoras automáticas o tecnología robotizada. La última fase del proceso de producción es el embalaje en cajas de madera. En todas las fases de extracción y producción se lleva a cabo una cuidadosa selección para garantizar que las pizarras embaladas cumplan nuestros estrictos requisitos de calidad.

Ciclo hidrológico

El agua se utiliza principalmente para la refrigeración y el control del polvo durante el aserrado en la cantera y para los trabajos de acabado en las naves de producción. Los bloques de pizarra también deben mantenerse húmedos para poder seccionarlos. Aprovechamos el agua necesaria para ello de nuestra propia extracción, la utilizamos varias veces en el ciclo del proceso de extracción y producción y la devolvemos tras una cuidadosa purificación.

Residuos y reciclaje

La fabricación de pizarra para tejados y fachadas es un proceso de producción en conjunta. Al producir determinados tamaños de pizarra, el proceso da lugar inevitablemente a otros formatos y tamaños debido a la selección y la rotura. La materia prima se aprovecha al máximo y hay menos residuos.

Por lo general, la pizarra que no se somete a ningún tratamiento posterior tras este proceso puede reciclarse, por ejemplo, en forma de gravilla de pizarra, losas para jardinería y paisajismo o determinados gránulos como áridos para diversas aplicaciones industriales.

Al final de su largo ciclo de vida útil, los productos de pizarra pueden eliminarse como residuos minerales de materiales de construcción sin sustancias nocivas o utilizarse para otros fines, por ejemplo, en jardinería y paisajismo.

Renatularización y Biodiversidad

La renaturalización se refiere al proceso de restauración de las condiciones ecológicas naturales en regiones que han sido alteradas por la actividad humana. Restauramos las zonas en las que extraemos pizarra al estado más natural posible una vez finalizada la extracción. Para fomentar la biodiversidad, aplicamos medidas de protección de la flora y la fauna. Por ejemplo, después de su uso, las escombreras se cubren con tierra y se plantan en consulta con las autoridades de conservación de la naturaleza. De este modo, restauramos el entorno natural y posibilitamos la vuelta a los ecosistemas.

Scope 1

Emisiones directas dentro de nuestra empresa debidas a nuestra propia combustión de fuentes de energía primaria

Combustibles

Las máquinas utilizadas en la extracción y la producción funcionan actualmente con un contenido del 7% de biocombustible en el gasóleo. Para seguir reduciendo nuestras emisiones de GEI, seguimos permanentemente los avances tecnológicos y estudiamos el uso de combustibles alternativos (mayor contenido de biodiésel o combustibles sintéticos) o sistemas de propulsión alternativos con hidrógeno o electricidad.

Movilidad y Logística

La electrificación de nuestro sector de la movilidad es un componente clave de nuestros planes de sostenibilidad. Actualmente, el 14% de nuestro parque automovilístico en Alemania son vehículos híbridos o eléctricos. Seguiremos aumentando esta proporción. Las carretillas elevadoras eléctricas ya se utilizan predominantemente en producción y en el almacén central. Nuestro objetivo es implantar carretillas elevadoras 100% eléctricas en el futuro. También tenemos previsto electrificar el transporte de personal a las naves de producción de nuestras plantas españolas.

Energía natural

Para 2025, queremos abastecer con energías renovables la mayor parte posible de las necesidades de electricidad de nuestros centros. Nuestra central de Mayen ya funciona con electricidad 100% natural, mientras que la proporción en los emplazamientos españoles ronda el 50%.

Sistemas FV

Al mismo tiempo, trabajamos para ampliar continuamente nuestras capacidades fotovoltaicas con el fin de reducir nuestras emisiones del alcance/scope 2. En 2023 entró en funcionamiento un sistema fotovoltaico montado en las instalaciones de la empresa en Mayen. Con una superficie de 1.300 m2, la producción de electricidad es de unos 260.000 kWh/año. La proporción de autoconsumo ronda el 70%. Los centros de España también están ampliando sus capacidades de generación de energía solar.

Eficiencia energética

En nuestros centros españoles realizamos periódicamente auditorías energéticas externas para reducir las necesidades de energía. En consecuencia, se llevan a cabo optimizaciones continuas para ahorrar energía.

En todos los emplazamientos, los sistemas de calefacción de la infraestructura del edificio funcionan casi exclusivamente con electricidad. El edificio de oficinas, formación y eventos de nuestra sede de Mayen se construyó siguiendo un concepto climático de energía optimizada y cuenta con un sistema de bomba de calor geotérmica.

Scope 2

Emisiones indirectas procedentes de la compra de energía a otras empresas

Scope 3

Otras emisiones indirectas procedentes de actividades anteriores o posteriores

Embalaje

Los productos finales de pizarra se embalan en cajas de madera para un transporte seguro. La madera procede de explotaciones forestales sostenibles de la región. En algunos casos, se coloca una lámina adicional sobre las cajas de madera para una mayor protección. Estas láminas tienen un contenido reciclado de alrededor del 50%. En conjunto, los envases representan alrededor del 2% de nuestras emisiones totales.

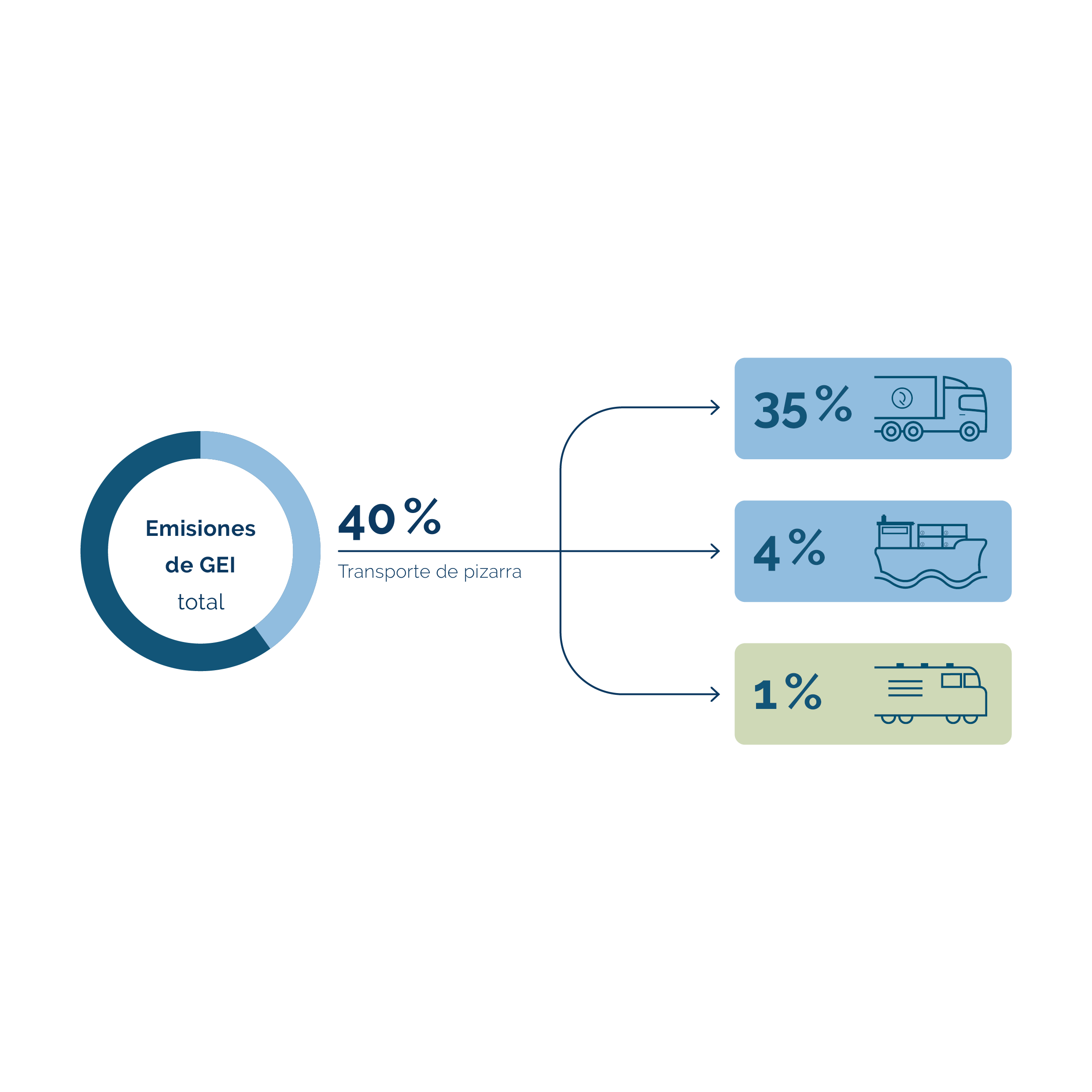

Transporte

Alrededor del 40 % de nuestras emisiones de gases de efecto invernadero (alcance/sope 1 a 3) se deben al transporte de pizarra a nuestros clientes. Como la mayoría de las emisiones de gases de efecto invernadero relacionadas con la movilidad son atribuibles al transporte por camión (35 %) -la proporción del transporte por barco es del 4 %-, seguimos muy de cerca la evolución tecnológica y examinamos el uso de opciones de transporte alternativas para que el transporte sea aún más sostenible. Un tercio de la pizarra que vendemos en Alemania ya se transporta por ferrocarril. Esto tiene un impacto positivo en nuestra huella de carbono, ya que este método de transporte sólo representa el 1% de nuestras emisiones totales de gases de efecto invernadero a pesar del elevado volumen de transporte. Nuestras ambiciones son claras: queremos seguir aumentando la proporción de transporte ferroviario y, en función de los avances tecnológicos, cambiar a modos de transporte alternativos.

Adquisición de pizarra a terceros

Además de nuestros propios yacimientos, nos abastecemos de pizarra de socios. Estos últimos se tienen en cuenta en nuestra huella de carbono con los valores de la declaración ambiental de producto de la asociación española de productores de pizarra «Clúster de Pizarra de Galicia».

Emisiones procedentes del transporte